2025.05.15

2025.05.15

Informações do setor

Informações do setor

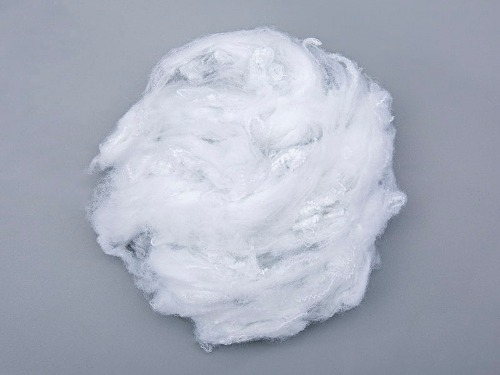

No contexto da transformação da indústria automotiva global em segurança, desenvolvimento leve e sustentável, a inovação tecnológica em materiais interiores tornou -se o foco da indústria. Com seu desempenho retardador de chama exclusivo e excelente resistência ao desgaste, Polipropileno não -WOVENS está gradualmente subvertendo o layout tradicional de materiais interiores automotivos e se tornando a solução principal para as empresas de automóveis otimizarem o desempenho do produto.

A capacidade retardante da chama dos materiais internos automotivos é um indicador -chave para medir a segurança do veículo. O polipropileno não-wovens formou um sistema retardador de chamas de várias camadas através da modificação da estrutura molecular e da otimização de processos: seu substrato de fibra é molhado por um retardador de chama especial e pode formar rapidamente uma camada carbonizada quando exposta para abrir chamas, bloqueando a condução de oxigênio e o calor e atrasando a disseminação de pedras. De acordo com os dados de teste da Organização Internacional de Padronização (ISO), a taxa de combustão das peças internas usando esse material pode ser controlada abaixo de 100 mm/min em testes de combustão vertical, o que é significativamente melhor que o couro tradicional de PVC (a taxa de combustão é de cerca de 150 mm/min) e tecidos de tecido (cerca de 200 mm/min).

Esse recurso é particularmente importante em áreas de contato de alta frequência, como assentos de carro, revestimentos de teto e tapetes. Por exemplo, depois que um fornecedor europeu de peças de automóveis aplicou os não -wovens de polipropileno em tecido, seus produtos passaram no teste rigoroso do FMVSS 302 (padrão de segurança federal de veículos a motor dos EUA). Nos cenários simulados de ignição de bunda de cigarro, o material não continuou a queimar, que recebeu mais tempo para as pessoas no carro escaparem. Além disso, o material não contém substâncias nocivas, como o halogênio. O índice de toxicidade da fumaça (SDR) durante a combustão é inferior a 15, o que é muito menor que os padrões ambientais internacionais (SDR ≤30), reduzindo o risco de liberação nociva de gás em incêndios.

Os interiores de carros há muito tempo enfrentam desafios como atrito, espremer e envelhecimento, especialmente em cenários de uso de alta frequência, como alojamento on-line e veículos comerciais, o problema de desgaste de materiais é mais proeminente. O polipropileno não-wovens usa fibra de polipropileno de alta resistência para formar uma estrutura de malha tridimensional através da punção de agulha ou da tecnologia Spunbond. Sua resistência ao desgaste é tão alta quanto 200.000 vezes sem danos testados pelo instrumento resistente a Martindale Wear (Martindale) e 2,5 vezes o de tecido de poliéster comum (cerca de 50.000 vezes) e couro PU (cerca de 80.000 vezes).

Essa característica o torna excelente em áreas propensas a desgaste, como áreas de suporte dos assentos, apoios de braços, consoles centrais etc. Depois que uma montadora japonesa usou o material para tecidos de assento de seus modelos compactos, foi provado que a superfície do material mostrou apenas um pouco de branqueamento, com uma taxa de retenção de cores de 92%, enquanto a taxa de desgaste dos tecidos tradicionais de tecido superior a 30% durante 30%. Além disso, a superfície do material pode ser tratada com acabamento hidrofílico ou tratamento anti-estático para melhorar ainda mais a capacidade anti-escala e reduzir os custos diários de limpeza e manutenção, o que atende às necessidades dos consumidores de "interior livre de manutenção".

A ascensão dos não -wovens de polipropileno não se deve apenas a um único avanço de desempenho, mas também devido à sua melhoria abrangente de valor para a cadeia da indústria automotiva:

1. Vantagens leves: a densidade do material é de apenas 0,9-0,91g/cm³, que é mais de 25% mais leve que o couro PU (cerca de 1,2 g/cm³), ajudando as montadoras a atingir a meta leve de "reduzir o consumo de combustível em 0,3-0.5L/100km para cada perda de peso de 10 kg";

2. Compatibilidade do processo: suporta várias tecnologias de processamento, como corte a laser, prensagem a quente, impressão digital etc., que podem atender às necessidades de design personalizadas, como moldagem por superfície curvadas e simulação de costura, e é amplamente utilizado em interiores personalizados de modelos de ponta;

3. Proteção e sustentabilidade ambiental: os materiais podem ser 100% reciclados e reutilizados, e o consumo de energia no processo de produção é 18% menor que o dos processos têxteis tradicionais, que estão alinhados com a "nova lei de bateria" da UE e a orientação política de "duplo carbono" da China.

According to the 2023 report of Grand View Research, the global non-wovens market for automotive use has reached US$4.7 billion, of which the flame-retardant and wear-resistant Polypropylene Nonwovens has an annual compound growth rate of 9.2%, and is expected to account for more than 35% in 2030. At present, mainstream car companies such as Toyota, Volkswagen, BYD have piloted the application of this material in Alguns modelos e o revestimento do teto do Tesla Modelo 3 são os primeiros a usar uma solução de tecido não tecida 100% polipropileno, marcando o reconhecimento da indústria desse material entrou no estágio de escala.

No futuro, o polipropileno não-wovens aprofundará seu desenvolvimento em relação à "integração funcional": através da tecnologia de nanocoating, os materiais podem integrar ainda mais o antibacteriano (taxa anti-bacteriana ≥99%), calor do infravermelho distante (aumento da temperatura aumenta a taxa de 1,5 ℃/min), a cura autônoma (cura autônoma) e outras funções; Em combinação com a tendência da Internet das Coisas, algumas empresas estão explorando a incorporação de fibras condutoras em tecidos não tecidos, desenvolvendo painéis interiores inteligentes com funções de detecção de toque e promovendo a integração cruzada de "Materiais-Eletrônicos".

Desde a atualização do desempenho da segurança até a prática de desenvolvimento sustentável, a aplicação de polipropileno não -wovens não é apenas uma inovação tecnológica em materiais internos automotivos, mas também um microcosmo da transformação da indústria em "segurança, durabilidade e inteligência". Com a profunda integração da ciência dos materiais e da engenharia automotiva, esse novo material com características retardadoras de chama e resistente ao desgaste continuará a reformular a experiência de condução de futuros automóveis e se tornar uma das principais competitividades das empresas de automóveis globais para aproveitar a iniciativa de mercado.